- Hjem

- Om

- Kategorier

- Hovedserie produkter

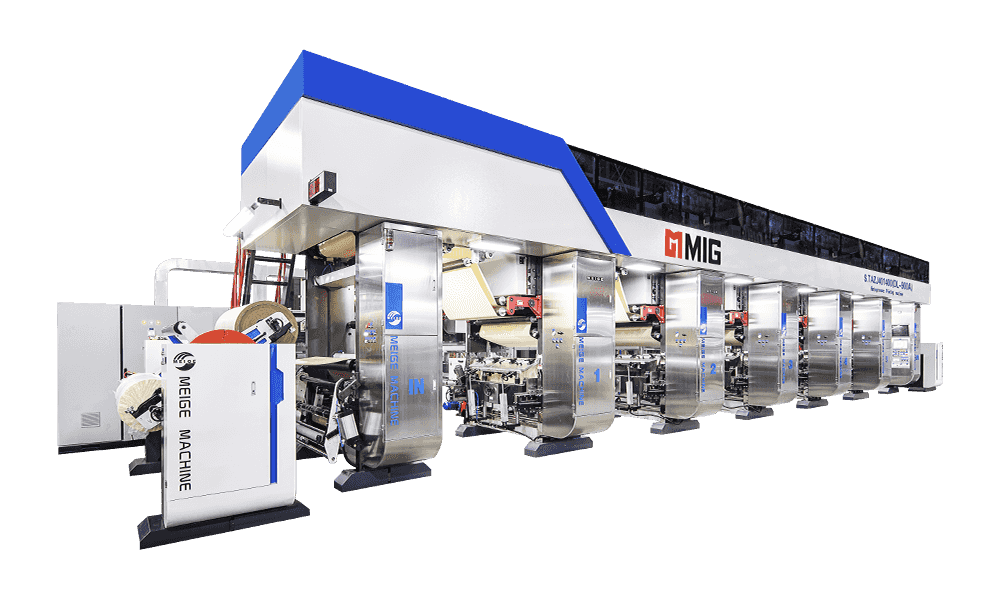

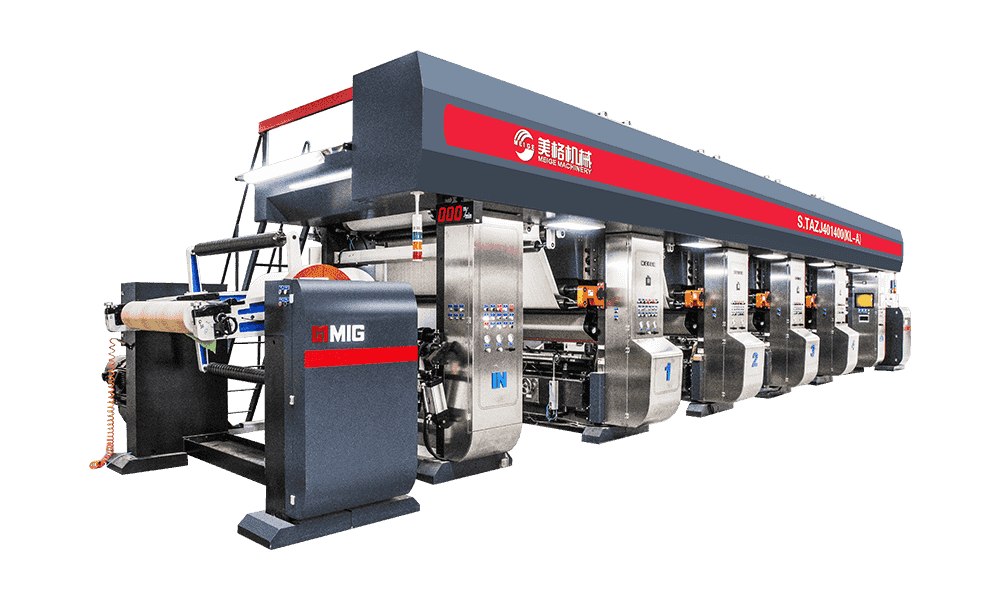

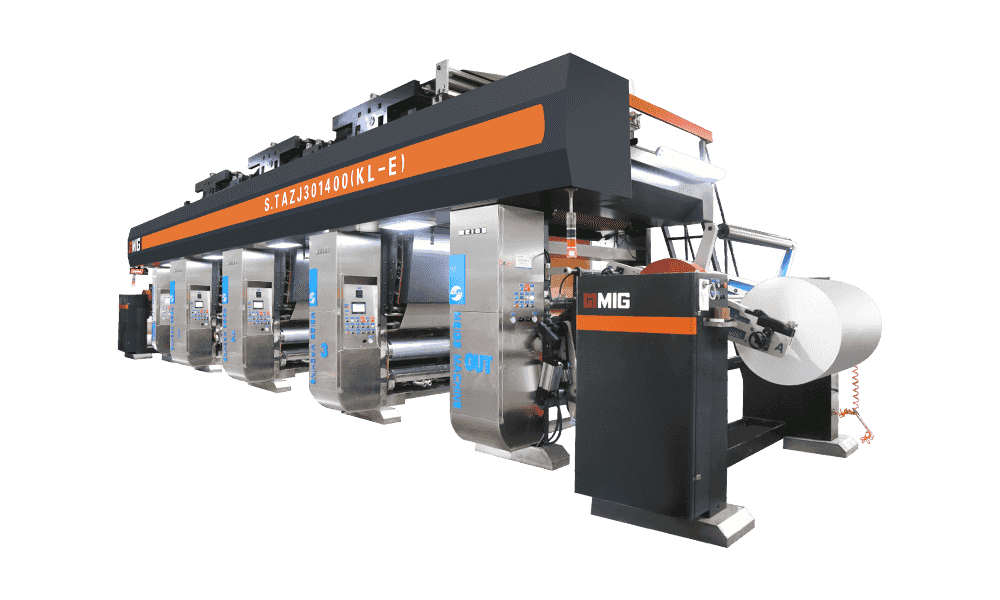

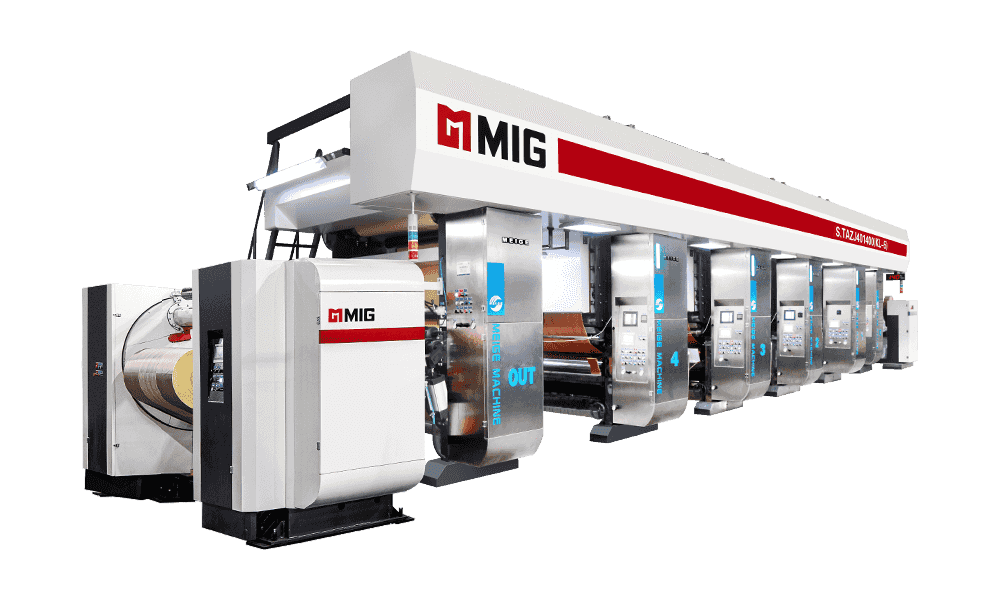

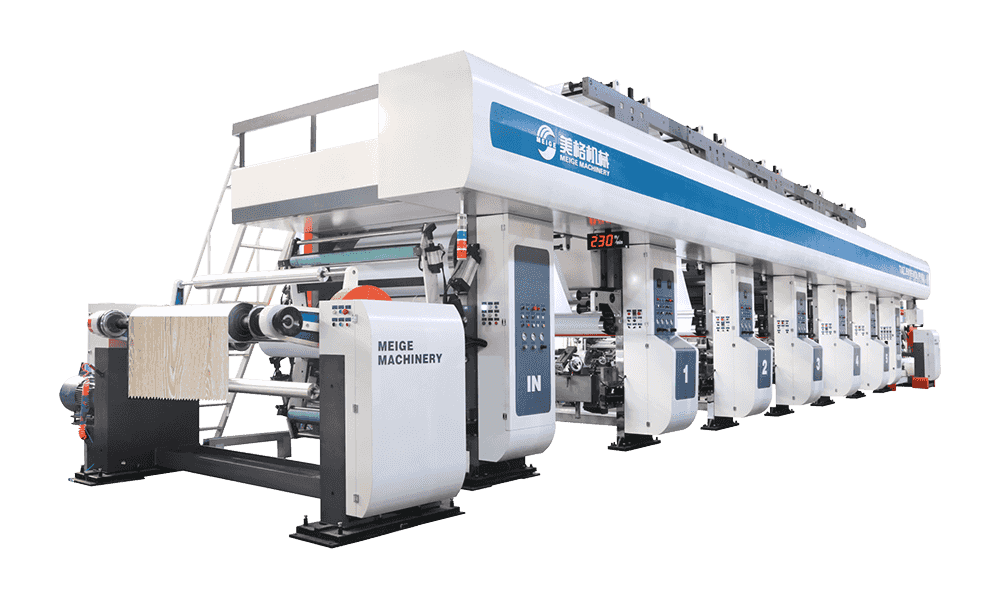

- KL Series dekorativt papir dybtryksprinter

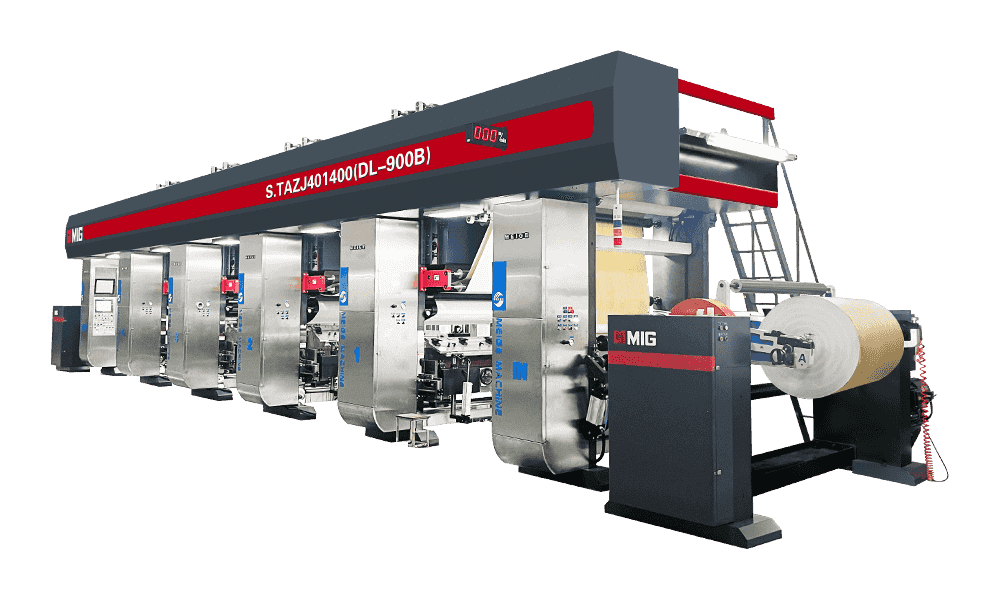

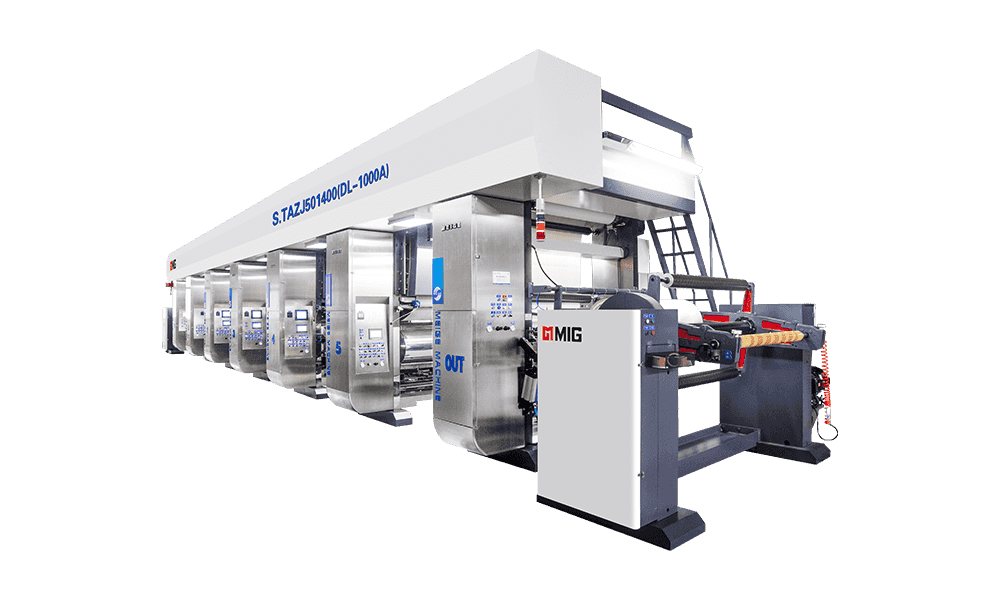

- DL-seriens dekorative papirgravureprinter

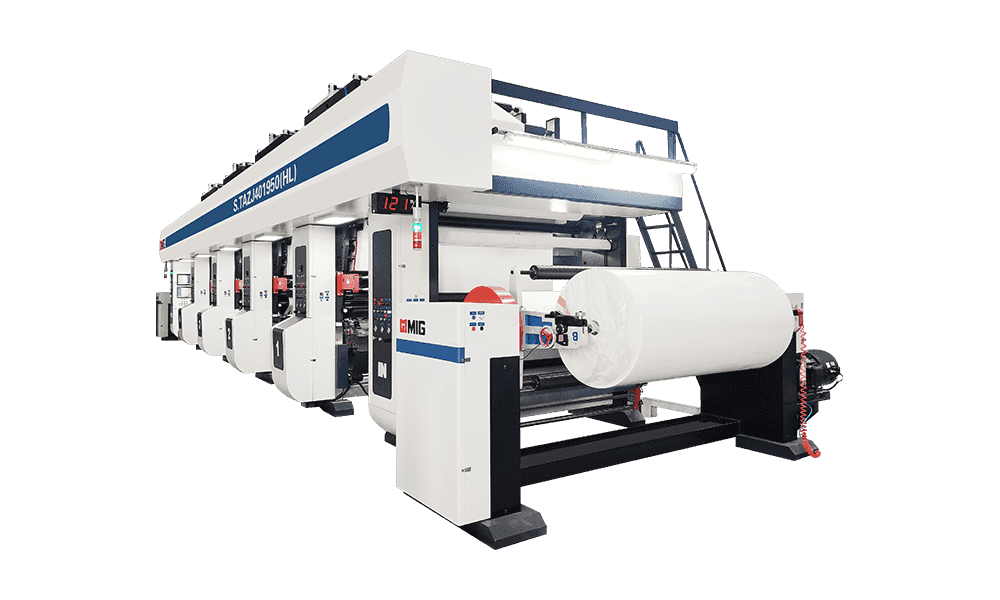

- HL-seriens dekorative papirgravureprinter

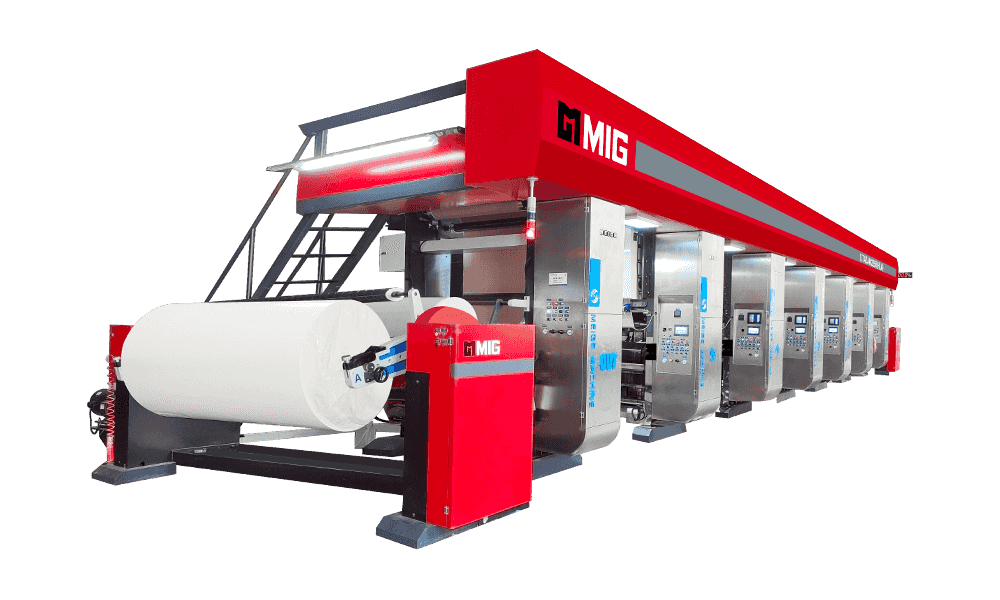

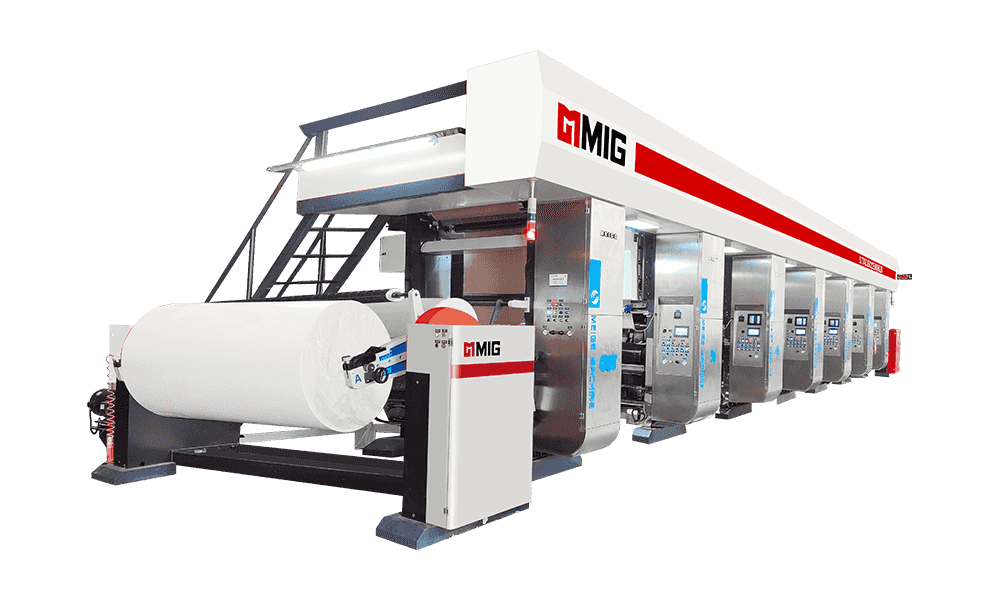

- MG-seriens dekorative papirgravureprinter

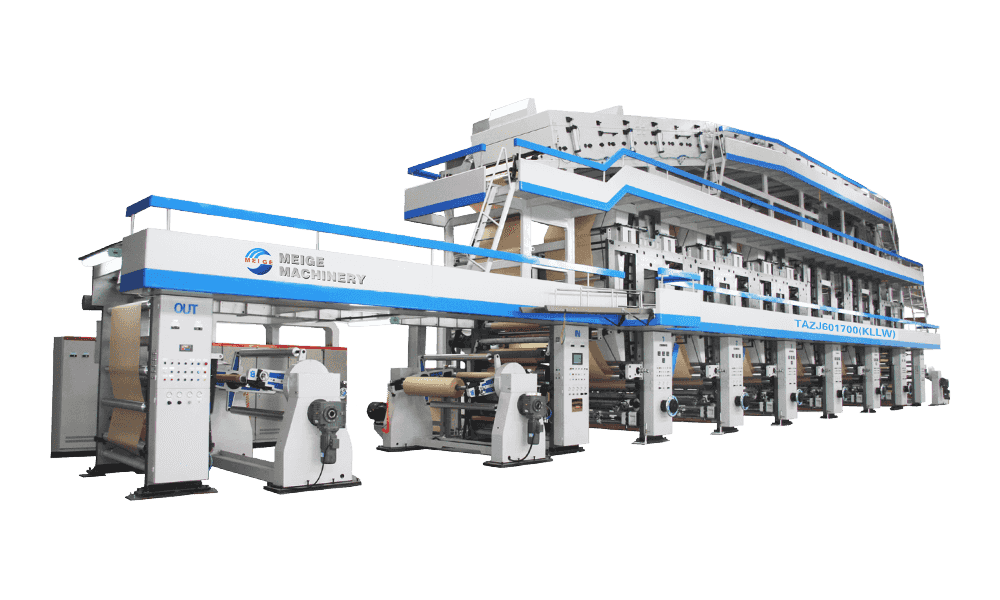

- LLW-seriens dekorative papirgravurebelægningsmaskine

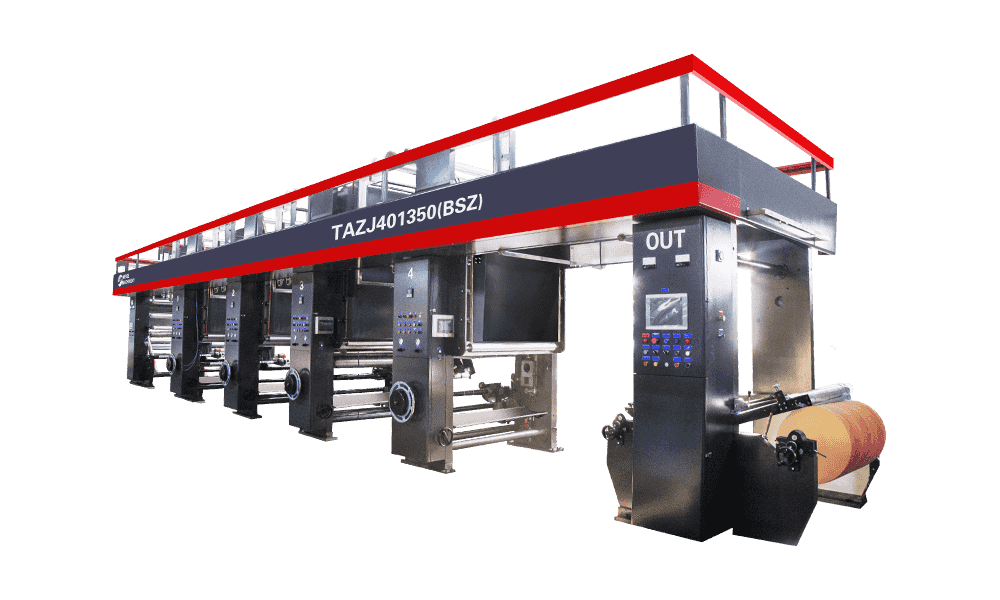

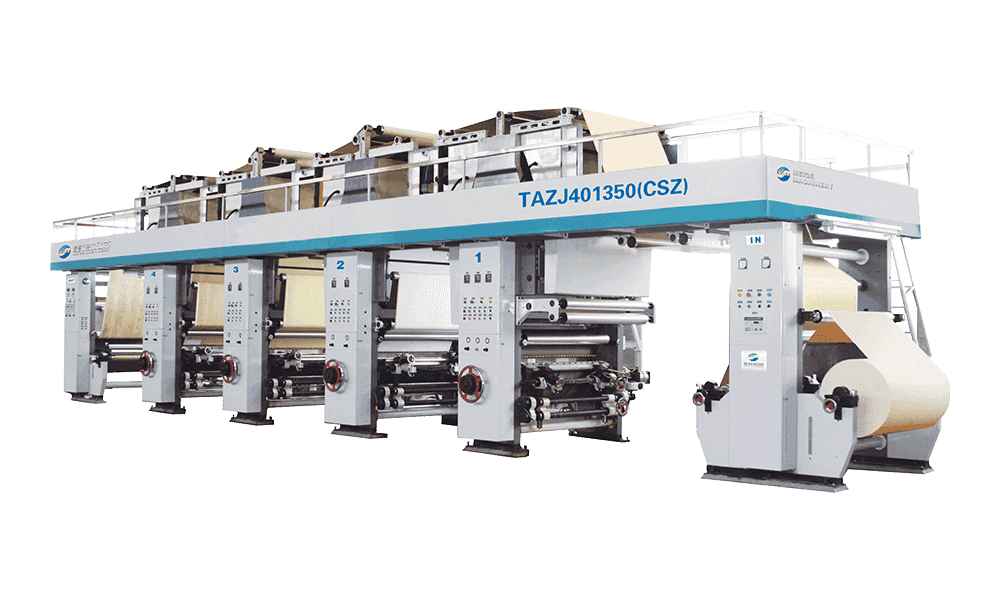

- BL, CS, JS, CL, JL, EL Series dekorative papirdybtryksprintere

- PL Series (PVC) dybtryksprinter

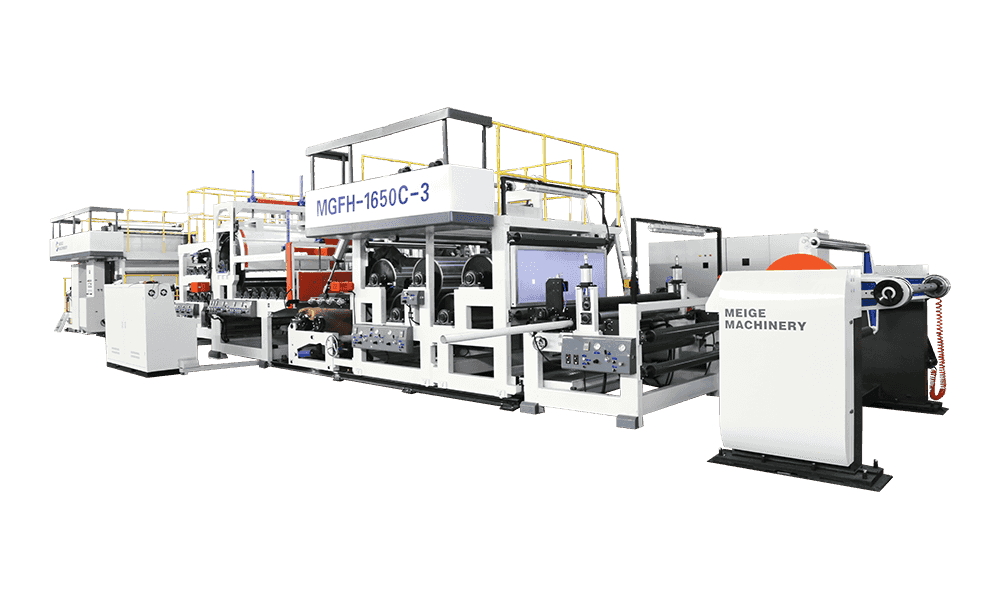

- FH Series (PVC) Multi-Layer Lamineringsmaskine

- GL-seriens overførselsgravure-trykmaskine

- Hjælpestøtteprodukter

- Hovedserie produkter

- Fremstille

- Innovation

- Support

- Blog

- Kontakt

Webmenu

- Hjem

- Om

- Kategorier

- Hovedserie produkter

- KL Series dekorativt papir dybtryksprinter

- DL-seriens dekorative papirgravureprinter

- HL-seriens dekorative papirgravureprinter

- MG-seriens dekorative papirgravureprinter

- LLW-seriens dekorative papirgravurebelægningsmaskine

- BL, CS, JS, CL, JL, EL Series dekorative papirdybtryksprintere

- PL Series (PVC) dybtryksprinter

- FH Series (PVC) Multi-Layer Lamineringsmaskine

- GL-seriens overførselsgravure-trykmaskine

- Hjælpestøtteprodukter

- Hovedserie produkter

- Fremstille

- Innovation

- Support

- Blog

- Kontakt

Produktsøgning

Afslut menu

Brancheinformation

Hjem / Blog / Brancheinformation / Rotogravure Printing Machines: En omfattende guide

Rotogravure Printing Machines: En omfattende guide

1. Introduktion til rotogravure -udskrivningsmaskiner

I det enorme landskab af trykningsteknologier står Rotogravure som en stalwart, fejret for sin uovertrufne evne til at producere høj kvalitet, konsistente billeder med bemærkelsesværdige hastigheder.

Hvad er rotogravure -udskrivning?

Rotogravure, ofte simpelthen kaldet Gravure, er en type intaglio -udskrivningsproces.

Kort historie og evolution

Rotogravures rødder kan spores tilbage til det tidlige 19. århundrede med opfindelsen af fotografering og den efterfølgende udvikling af fotogravure. Karel Klíč, en tjekkisk maler, krediteres stort set med at udvikle den første praktiske rotogravure -trykproces i 1890.

Oprindeligt blev Rotogravure primært brugt til kunstgenreationer og illustrationer af høj kvalitet. Imidlertid førte dens effektivitet og evne til at håndtere lange løb hurtigt til dens vedtagelse inden for publikationsudskrivning, især for magasiner og aviser, der krævede rige billeder. I midten af det 20. århundrede oplevede betydelige fremskridt inden for graveringsteknologi, blækformuleringer og maskindesign og udvidede rækkevidden til fleksibel emballage og andre industrielle applikationer. I dag, med digital integration og forbedret automatisering, fortsætter Rotogravure med at udvikle sig og tilpasse sig kravene til moderne udskrivning.

Nøglekomponenter i en rotogravure -udskrivningsmaskine

En typisk rotogravure-udskrivningsmaskine er et komplekst multi-stationssystem designet til kontinuerlig højhastighedsoperation.

Udskrivningsenheder: Hver farve i designet kræver en dedikeret udskrivningsenhed. Hver enhed omfatter en indgraveret cylinder, en blæk springvand, en lægeblad og en indtryksrulle.

Indgraverede cylindre: Dette er hjertet i rotogravurprocessen. Lavet af stål og typisk kobberbelagt, er billedet ætset eller indgraveret på deres overflade i form af mikroskopiske celler, der holder blækket.

Blæk springvand: Disse reservoirer har den lavviskositet, opløsningsmiddelbaserede blæk, der bruges i rotogravure.

Doctor Blades: En afgørende komponent, Doctor Blade er et tyndt, fleksibelt stålblad, der skraber overskydende blæk fra ikke-billedområderne i den roterende cylinder, hvilket kun efterlader blæk inden for de indgraverede celler.

Indtryksruller: Disse gummidækkede ruller udbryder tryk på underlaget og trykker det mod den indgraverede cylinder for at lette overførslen af blæk fra cellerne til underlaget.

Tørringssystemer: Når hver farve er trykt, skal blækket tørres grundigt, før den næste farve påføres. Rotogravure -maskiner indeholder kraftfulde tørringssystemer, der ofte bruger varm luft, for at opnå dette hurtigt.

Slap af og spole enheder tilbage: Disse systemer administrerer det kontinuerlige web af substrat (f.eks. Papirrulle, filmrulle), når den strømmer til og udgår udskrivningsmaskinen.

Webhåndteringssystem: En række ruller, spændingskontrolindretninger og vejledende mekanismer sikrer, at underlaget bevæger sig glat og præcist gennem de forskellige udskrivningsenheder.

Kontrolpanel og automatiseringssystemer: Moderne rotogravure -maskiner har sofistikerede elektroniske kontroller til præcis registrering, spændingskontrol, hastighedsstyring og defektdetektion, ofte med integreret automatisering til effektiv drift.

2. Rotogravure -udskrivningsprocessen

Den sande glans af rotogravure ligger i sin omhyggeligt orkestrerede proces, hvor hvert trin bidrager til den endelige output af høj kvalitet. Fra den indviklede fremstilling af udskrivningscylinderen til den hurtige tørring af blækket er hvert trin afgørende for at opnå de ønskede resultater.

Cylinderforberedelse: Gravering og ætsning

Grundlaget for ethvert rotogravure -tryk er den indgraverede cylinder. Dette er et meget præcist og kritisk trin. Cylindrene er typisk lavet af stål og derefter elektroplettet med et lag kobber. Billedet, der skal udskrives, overføres derefter til denne kobberoverflade.

Der er flere metoder til cylinderforberedelse:

-

Kemisk ætsning: Historisk set involverede dette fotofølsomme resistbelægninger påført cylinderen. Eksponering for lys gennem en film negativ ville hærde modstanden i områder, der ikke er billed, mens billedområder forblev bløde. Kemiske ætsningsbade opløses derefter kobber i de uhordrede (billede) områder og skabte blækcellerne. Denne metode bruges stadig, men mindre almindelig til arbejde med højt volumen.

-

Elektromekanisk gravering: Dette er den mest almindelige metode i dag. En diamantstylus, styret af digitale data fra billedfilen, indgraverer cellerne fysisk ind i kobberoverfladen. Dybden og størrelsen af disse celler svarer direkte til toneværdierne i billedet - dybere og større celler holder mere blæk til mørkere toner, mens lavere og mindre celler holder mindre blæk til lettere toner. Denne metode giver enestående præcision og gentagelighed.

-

Lasergravering: En stadig mere avanceret teknik, lasergravering bruger lasere med høj effekt til at fjerne eller ætses cellerne direkte i kobber eller undertiden en keramisk overflade. Denne metode tilbyder meget fine detaljer og kan være hurtigere end elektromekanisk gravering til visse applikationer.

Uanset metoden er målet at skabe et mønster af mikroskopiske celler, der nøjagtigt repræsenterer billedet, med forskellige dybder og størrelser til at kontrollere blækvolumen og følgelig farveintensitet og tonal graduering. Efter gravering er cylinderen typisk krombelagt for holdbarhed og for at forhindre slid under udskrivningsprocessen.

Blæksystem: blæk springvand, målingsruller

Blæksystemet i en rotogravurpresse er designet til effektivt at levere en præcis mængde blæk til den indgraverede cylinder.

-

Blæk springvand: Under den indgraverede cylinder sidder en blæk springvand, et trug, der har en kontinuerlig forsyning med lavviskositet, opløsningsmiddelbaseret blæk. Den indgraverede cylinder roterer gennem denne blæk springvand og henter blæk, der fylder dens tusinder af små celler.

-

Målingsruller (valgfrit, for specifikke systemer): Selvom det ikke er universelt til stede i alle rotogravure-blæksystemer (da Doctor Blade er den primære måleindretning), kan nogle konfigurationer muligvis bruge en pick-up-rulle eller en "omvendt vinkel" -bladarrangement til at hjælpe med at anvende en ensartet film af blæk på cylinderen før hovedlægebladet. Imidlertid er den kritiske komponent til præcis blækmåling doktorbladet.

Substratfodring og webhåndtering

Rotogravure-presser er næsten udelukkende rullefodrede (webfodede) maskiner, hvilket betyder, at de udskriver på en kontinuerlig rulle materiale snarere end individuelle ark.

-

Slap enhed: En stor rulle af underlaget (papir, film, folie, laminat osv.) Er monteret på den slappe af enhed. Denne enhed indeholder spændingskontrolsystemer, der sikrer, at weben feeds glat og konsekvent ind i trykenhederne. Præcis spænding er afgørende for at forhindre rynker, strækning eller fejlregistrering.

-

Web guidende systemer: Når nettet bevæger sig gennem maskinen, overvåger webguidingssystemer, der ofte bruger optiske eller ultralydssensorer, kontinuerligt overvåger og justerer sidepositionen på Internettet for at sikre, at den forbliver perfekt på linje med udskrivningsenhederne.

-

Infeed sektion: Før den første udskrivningsenhed fastlægger en indledende sektion typisk den indledende spænding og hastighed på nettet, der forbereder den til udskrivningsprocessen.

Udskrivning af indtryk og trykstyring

Det er her den faktiske blækoverførsel forekommer.

-

Indtryksrulle: Placeret overfor den indgraverede cylinder er indtryksrullen (også kaldet trykrullen) typisk dækket med et elastisk materiale som gummi. Når substratet passerer mellem den indgraverede cylinder og indtryksrullen, anvender indtryksrullen ensartet tryk og trykker på underlaget fast i kontakt med den indgraverede cylinder.

-

Blækoverførsel: Under dette tryk får kapillærvirkningen og klæbemiddsegenskaberne af blækket kombineret med den absorberende natur af underlaget, blækket til at overføre fra de mikroskopiske celler i cylinderen på overfladen af nettet. De forskellige dybder af cellerne sikrer, at forskellige mængder blæk overføres, hvilket skaber de ønskede tonevariationer og billeddetaljer.

-

Trykkontrol: Opretholdelse af ensartet og præcist tryk er afgørende for ensartet blækoverførsel og udskrivningskvalitet. Moderne maskiner anvender sofistikerede pneumatiske eller hydrauliske systemer til at kontrollere indtryk af rullesryk med høj nøjagtighed.

Tørringsproces: betydning og metoder

Et af de definerende egenskaber ved rotogravure, især til udskrivning af flere farver, er nødvendigheden af effektiv tørring efter hver farvepåføring. Fordi rotogravure blæk typisk er opløsningsmiddelbaseret og påført i relativt tykke lag, er tørring afgørende for at forhindre udtværing og for at lade efterfølgende farver udskrives uden blødning.

-

Betydning: Hvis blækket ikke er fuldt tørt før den næste udskrivningsenhed, kan det våde blæk overføre tilbage til den næste indtryksrulle, forårsage udtværing eller føre til dårlig vedhæftning af efterfølgende blæklag.

-

Tørringsmetoder:

-

Tørring af varm luft: Dette er den mest almindelige metode. Efter hver udskrivningsenhed passerer den trykte web gennem en lukket tørringstunnel, hvor varm luft cirkuleres over det våde blæk. Den varme luft accelererer fordampningen af opløsningsmidlerne i blækket.

-

Infrarød (IR) tørring: IR -lamper kan bruges i forbindelse med eller som et alternativ til varm luft, hvilket giver strålende varme til hurtigt at tørre blækket.

-

UV -hærdning (for UV -blæk): Mens de er mindre almindelige i traditionelle opløsningsmiddelbaserede rotogravure, bruger nogle specialiserede rotogravure-applikationer UV-hærdelige blæk, som tør næsten øjeblikkeligt, når de udsættes for ultraviolet lys.

-

Ventilation og opløsningsmiddelgenvinding: I betragtning af brugen af opløsningsmiddelbaserede trykfarver er effektive ventilationssystemer kritiske for at udtrække opløsningsmiddeldampe fra tørringstunnelerne. Mange moderne rotogravurpresser inkorporerer opløsningsmiddelgendannelsessystemer til at kondensere og genbruge disse opløsningsmidler, hvilket reducerer miljøpåvirkningen og driftsomkostningerne.

-

Denne sekventielle proces med blækpåføring og tørring for hver farve kombineret med præcisionen af cylindergravering er det, der giver Rotogravure mulighed for at opnå sine karakteristiske high-fidelity-billeder og livlige farver, især på ikke-absorberende underlag.

3. fordele og ulemper ved rotogravure -udskrivning

Som enhver industriel proces tilbyder Rotogravure -trykning et unikt sæt fordele og ulemper, der dikterer dens egnethed til forskellige applikationer. At forstå disse kan hjælpe med at bestemme, hvornår rotogravure er det optimale valg.

Fordele:

Rotogravure -trykning kan prale af flere betydelige fordele, der gør det til en foretrukken metode til specifikke udskrivningsbehov:

-

Høj udskrivningshastighed: Rotogravure -presser er kendt for deres ekstraordinære driftshastigheder. På grund af den hurtige tørring af opløsningsmiddelbaserede blæk og cylindrens robuste karakter, kan disse maskiner køre med meget høje lineære hastigheder, hvilket gør dem ideelle til lange udskrivning, hvor effektiviteten er vigtigst. Dette betyder høj produktivitet og lavere omkostninger pr. Enhed for store mængder.

-

Fremragende billedkvalitet og konsistens: Dette er måske den mest berømte fordel ved Rotogravure. Evnen til at variere dybden og størrelsen af de indgraverede celler giver mulighed for overlegen kontrol over blækoverførsel, hvilket fører til:

-

Rige, tætte farver: Dybere celler kan indeholde mere blæk, hvilket resulterer i utroligt levende og uigennemsigtige farver, især på ikke-absorberende underlag.

-

Glatte tonale graderinger: Den nøjagtige kontrol over cellevolumen muliggør problemfri overgange mellem lette og mørke toner, hvilket producerer fotorealistiske billeder med fin detaljer og subtil skygge.

-

Høj konsistens: Når cylindrene er indgraveret, forbliver udskrivningskvaliteten bemærkelsesværdigt konsistent i hele de længste trykte løb, med minimal variation fra det første indtryk til det sidste.

-

-

Velegnet til lange printkørsler: De krombelagte gravure-cylindre er usædvanligt holdbare. De kan modstå millioner af indtryk uden signifikant slid eller nedbrydning af billedkvaliteten. Dette gør Rotogravure økonomisk levedygtig og meget effektiv til meget lange produktionskørsler, hvor de høje indledende cylinderomkostninger kan afskrives over et stort antal tryk.

-

Bred vifte af substratkompatibilitet: Rotogravure er meget alsidig, når det kommer til de materialer, den kan udskrive på. Det udmærker sig med et bredt spektrum af fleksible underlag, herunder:

-

Forskellige plastfilm (f.eks. Bopp, PET, PE, PVC)

-

Aluminiumsfolier

-

Laminater

-

Papir og pap (både coatet og ubelagt)

-

Det håndterer både absorberende og ikke-absorberende materialer effektivt, hvilket gør det til en gå til emballage.

-

Ulemper:

På trods af sine mange styrker kommer Rotogravure -udskrivning også med visse begrænsninger:

-

Høje indledende opsætningsomkostninger (cylinderforberedelse): Dette citeres ofte som den primære ulempe. Processen med indgravering og krom-plating cylindrene er kompleks, tidskrævende og dyrt. Hver farve i et design kræver en separat cylinder, så flerfarve job pådrager sig betydelige forhåndsomkostninger. Denne høje indledende investering gør Rotogravure mindre økonomisk til korte udskrivningskørsler eller job, der kræver hyppige designændringer.

-

Miljøproblemer relateret til opløsningsmidler: Traditionelt er Rotogravure stærkt afhængig af flygtigt organisk forbindelse (VOC) -baseret opløsningsmiddelfarver. Fordampningen af disse opløsningsmidler under tørringsprocessen frigiver VOC'er i atmosfæren, som er bidragydere til luftforurening. Mens moderne presser inkorporerer opløsningsmiddelgendannelsessystemer, og der er en voksende tendens mod vandbaserede og bæredygtige blæk, er det miljømæssige fodaftryk stadig en bekymring for nogle, især i regioner med strenge miljøregler.

-

Længere ledetider for cylinderproduktion: Den komplicerede proces med cylindergravering betyder, at der kræves en betydelig ledetid, før et trykjob kan begynde. Dette kan være en ulempe for projekter med stramme frister eller dem, der kræver hurtig omdrejning, da designændringer ofte kræver ny cylinderproduktion. Sammenlignet med digital udskrivning eller endda flexografi, hvor pladeændringer kan være hurtigere, kræver gravure mere planlægning og fremsyn.

4. Anvendelser af rotogravure -udskrivning

De unikke egenskaber ved rotogravure-udskrivning-dens evne til at levere høj kvalitet, konsistente resultater på en lang række underlag i høje hastigheder-har gjort det uundværligt på tværs af adskillige brancher. Dets primære domæne er printing med høj volumen, hvor visuel appel og holdbarhed er vigtigst.

Emballageudskrivning (fleksibel emballage, etiketter)

Dette er uden tvivl den største og mest fremtrædende anvendelse af rotogravure -udskrivning. Efterspørgslen efter visuelt tiltalende og holdbar emballage er enorm, og Rotogravure udmærker sig her på grund af dens evne til at udskrive på forskellige fleksible film og folier.

-

Fleksibel emballage: Fra madindpakninger (snacks, konfekture, frosne fødevarer) til kæledyrfoderposer, vaskemiddelposer og stand-up poser, er Rotogravure den dominerende udskrivningsmetode. Det giver de pulserende farver, skarp grafik og fremragende printkonsistens, der kræves til brand-anerkendelse og forbrugernes appel på disse udfordrende, ikke-absorberende overflader. Den stærke vedhæftning af gravure blæk til plast og folier sikrer, at udskrivningen tåler håndtering, fugt og temperatursvingninger.

-

Etiketter: Mens andre udskrivningsmetoder også anvendes, anvendes rotogravure til etiketter med høj volumen, især for produkter, hvor premium-æstetik er afgørende, såsom visse drikkevarer, kosmetiske mærker og specialfødetiketter.

-

Krympe ærmer: Rotogravure er velegnet til udskrivning på krympefilm, som derefter påføres containere og krymper for at overholde deres form. Denne applikation kræver præcis registrering og livlige farver, begge grave styrker.

Publikationsudskrivning (magasiner, kataloger)

Historisk set og stadig markant i dag har Rotogravure været en hjørnesten i publikationsprint, især for tidsskrifter med høj cirkulation.

-

Magasiner: For blanke, billedtunge magasiner med store trykte løb (f.eks. Modemagasiner, livsstilsmagasiner, ugentlige tabloider), vælges Rotogravure for sin evne til at gengive fotografier med fantastiske troskab, rige farver og glatte tonale overgange. Dette bidrager væsentligt til den opfattede kvalitet og æstetiske appel af publikationen.

-

Kataloger: Storskala detailkataloger, ofte med tusinder af produktbilleder, drager fordel af Rotogravures konsistente billedkvalitet og effektivitet over lange løb, hvilket sikrer, at produktvisuals er nøjagtige og lokkende.

-

Avisindsatser og kosttilskud: Mens aviser i sig selv typisk er trykt af webforskydning, produceres deres indsatser og reklametilskud af fuld kvalitet, ofte med rotogravure for at opnå overlegen visuel påvirkning.

Sikkerhedsudskrivning (valuta, dokumenter)

Den nøjagtige karakter af gravurgravering og dens evne til at lægge en betydelig blækfilm gør den velegnet til visse aspekter af sikkerhedsudskrivning, skønt den ofte bruges sammen med andre udskrivningsmetoder som Intaglio (hævet tryk).

-

Valuta og pengesedler: Mens de primære sikkerhedsfunktioner på valuta ofte udføres med specialiserede intaglio-processer, kan rotogravure bruges til baggrundsudskrivning, fine linje mønstre og indviklede detaljer, der er vanskelige at forfalskede, hvilket tilbyder høje niveauer af trykkvalitet og konsistens.

-

Officielle dokumenter: Pas, visa, frimærker og andre regeringsdokumenter kan indeholde rotogravure -elementer for deres detaljerede reproduktionsfunktioner og modstand mod manipulation.

5. Typer af rotogravure -udskrivningsmaskiner

Mens det grundlæggende princip om blækoverførsel forbliver det samme, kommer rotogravure -udskrivningsmaskiner i forskellige konfigurationer, hver designet til at optimere visse aspekter af trykprocessen. Disse variationer vedrører primært, hvordan udskrivningsenhederne er arrangeret, og hvordan de individuelle cylindre drives og synkroniseres.

Central Impression (CI) Rotogravure

-

Beskrivelse: I et centralt indtryk (CI) Rotogravure Press er alle trykenheder arrangeret omkring en enkelt, stort indtrykcylinder. Internettet vikler sig omkring denne centrale cylinder, og hver farveenhed udskriver på nettet, når den passerer over den centrale indtrykcylinder.

-

Mekanisme: Den centrale indtrykcylinder fungerer som et almindeligt indtrykspunkt for alle farver, hvilket sikrer et konstant pres og præcis registrering mellem successive farver.

-

Fordele:

-

Fremragende registrering: Den primære fordel ved CI -design er dens overlegne registreringsnøjagtighed. Da Internettet understøttes af en enkelt, stor cylinder gennem udskrivningsprocessen, minimeres strækning og krympning, hvilket fører til ekstremt præcis justering af farver.

-

Reduceret webrejser: Det kompakte arrangement betyder, at weben bevæger sig en kortere afstand mellem farveenheder, hvilket kan bidrage til bedre spændingskontrol og mindre materielt affald under opsætningen.

-

Ideel til fleksible underlag: Særligt velegnet til udskrivning på meget udvidelige og delikate fleksible film, da den kontinuerlige støtte fra den centrale tromle forhindrer forvrængning.

-

-

Ulemper:

-

Begrænset adgang: Vedligeholdelse og opsætning kan være mere udfordrende på grund af designens kompakte karakter.

-

Ikke så almindelig for gravure: Selvom det er meget populære inden for flexografi til fleksibel emballage, er CI-design mindre almindelige for flerfarvet gravurpresser sammenlignet med enheds eller in-line-konfigurationer, stort set fordi gravure-blæk kræver mere omfattende tørring mellem farver, hvilket kan gøre en kompakt CI-enhed udfordrende. Imidlertid findes specialiserede CI -gravpresser til visse applikationer.

-

Skaftfri rotogravure

-

Beskrivelse: Traditionelle rotogravurpresser anvendte ofte en mekanisk linjeskaft til at synkronisere rotationen af alle trykcylindre. Skaftløse rotogravuremaskiner eliminerer denne fysiske skaft, med hver udskrivningsenhed (og ofte den uwinder og rewinder) drevet af uafhængige servomotorer.

-

Mekanisme: Hver servomotor kontrolleres elektronisk for at sikre præcis synkronisering med de andre motorer og opretholde det perfekte register. Denne elektroniske synkronisering erstatter mekaniske forbindelser.

-

Fordele:

-

Forbedret registrering: Elektronisk synkronisering giver ofte endnu finere kontrol over registrering end mekaniske aksler, hvilket fører til forbedret udskrivningskvalitet.

-

Hurtigere jobændringer: Uden en fysisk skaft kan enheder åbnes, lukkes og fås lettere. Cylinderændringer er hurtigere og mindre komplekse.

-

Større fleksibilitet: Individuelle enheder kan kontrolleres nøjagtigt, hvilket giver mulighed for mere alsidige maskinkonfigurationer og lettere integration af specialiserede enheder (f.eks. Belægning, laminering).

-

Nedsat mekanisk kompleksitet: Færre bevægelige dele betyder mindre slid, mindre vedligeholdelse og potentielt højere pålidelighed.

-

Nedsatte vibrationer og støj: Eliminering af den mekaniske skaft kan føre til en glattere og mere støjsvag operation.

-

-

Ulemper:

-

Højere startomkostninger: De sofistikerede servomotor- og kontrolsystemer tilføjer den indledende investering.

-

Kræver avanceret teknisk ekspertise: Betjening og fejlfinding kan kræve mere specialiseret elektrisk og softwareviden.

-

Elektronisk linjeskaft (ELS) Rotogravure

-

Beskrivelse: ELS Rotogravure er i det væsentlige en anden betegnelse for skaftløs rotogravure. Den "elektroniske linjeskaft" henviser til den digitale synkronisering af uafhængige servomotorer, der erstatter den traditionelle mekaniske linjeskaft.

-

Mekanisme: Som beskrevet for "Shaftless Rotogravure" er hver komponent (udskrivningsenhed, Unwinder, Rewinder) drevet af sin egen uafhængige servomotor. Et centralt kontrolsystem sender digitale signaler til disse motorer, der netop koordinerer deres hastighed og position for at sikre perfekt webspænding og udskrivningsregistrering på tværs af alle farver.

-

Fordele: Fordelene er identiske med skaftløse rotogravure: overlegen registrering, hurtigere ændringer, større fleksibilitet og reduceret mekanisk kompleksitet. ELS er blevet branchestandarden for nye, højtydende rotogravurpresser på grund af disse overbevisende fordele.

-

Ulemper: I lighed med skaftløse systemer er de højere indledende investeringer og behovet for mere specialiseret teknisk ekspertise de vigtigste ulemper.

I moderne rotogravure er tendensen overvældende over for skaftløse (ELS) design på grund af deres overlegne præstation, fleksibilitet og driftseffektivitet, især for krævende applikationer af høj kvalitet.

6. Faktorer, der skal overvejes, når man vælger en rotogravure -udskrivningsmaskine

Valg af den rigtige rotogravure -udskrivningsmaskine er en betydelig investering og en kritisk beslutning for enhver udskrivningsvirksomhed. Det kræver en grundig evaluering af aktuelle behov, fremtidig vækst og specifikke operationelle krav. Flere nøglefaktorer skal overvejes omhyggeligt for at sikre, at den valgte maskine tilpasser sig perfekt med forretningsmæssige mål og produktionskrav.

Udskrivningsvolumen og kørelængde

-

Høje volumen, lange løb: Rotogravure skinner virkelig i scenarier, der involverer meget høje udskrivningsvolumener og usædvanligt lange printkørsler. Hvis din primære virksomhed involverer at producere millioner af indtryk af det samme design (f.eks. Emballage til forbrugsvarer, store cirkulationsmagasiner), afskrives de høje indledende cylinderomkostninger let, hvilket gør Rotogravure meget omkostningseffektive pr. Enhed.

-

Medium til korte løb: For kortere løb eller job med hyppige designændringer kan de høje omkostninger og længere ledetider for cylindergravering gøre Rotogravure mindre konkurrencedygtig sammenlignet med flexografi eller digital trykning. Evaluer, om din typiske jobprofil berettiger gravure -investeringen.

-

Fremtidig vækst: Overvej forventede fremtidige udskrivningsmængder. Investering i en maskine med tilstrækkelig kapacitet til at imødekomme vækst er afgørende for at undgå for tidlig forældelse.

Underlagstype og tykkelse

-

Fleksible emballagefilm: Hvis du primært udskriver på delikate, strækbare eller ikke-absorberende fleksible film (Bopp, Pet, PE, laminater, folier), er Rotogravures overlegne blækoverførsel og tørringsfunktioner på disse overflader en stor fordel.

-

Papir og bord: Mens Gravure kan udskrive på papir og pap, er dens unikke styrker ofte bedst gearet til billedintensive applikationer af høj kvalitet som magasinomslag eller avanceret emballage. Til standardpapirudskrivning er offset eller flexo muligvis mere almindelig.

-

Substratområde: Evaluer de forskellige underlag, du har til hensigt at udskrive på. Nogle maskiner er optimeret til et smallere sortiment, mens andre tilbyder større alsidighed i håndtering af forskellige filmtykkelser og typer.

Blækkompatibilitet og krav

-

Opløsningsmiddelbaseret blæk: Traditionelt bruger Rotogravure opløsningsmiddelbaserede blæk, der er kendt for deres livlige, vedhæftning og hurtig tørring. Sørg for, at maskinens tørringssystem og ventilation er robust nok til at håndtere disse.

-

Vandbaseret blæk: Med stigende miljøregler og bæredygtighedsmål vokser vedtagelsen af vandbaseret gravure blæk. Hvis du planlægger at bruge vandbaserede blæk, skal maskinen have specifikt designet tørringssystemer (f.eks. Højere luftstrøm, forskellige tørretumblerkonfigurationer) for at rumme deres langsommere tørringsegenskaber.

-

Specialfarver/belægninger: Hvis dine applikationer kræver specialfarver (f.eks. Metallisk, Pearlescent, Security Injods) eller lakker/belægninger, skal du bekræfte maskinens evne til at håndtere og helbrede disse effektivt.

Maskinhastighed og effektivitet

-

Bedømt hastighed: Se på den maksimale lineære hastighed (meter pr. Minut eller fødder pr. Minut), som maskinen kan opnå.

-

Faktisk produktionshastighed: Forstå, at nominel hastighed ofte er et teoretisk maksimum. Faktor i typiske joboverskiftningstider, opsætningsaffald og kompleksiteten af dine designs (som muligvis kræver langsommere hastigheder for kritisk registrering).

-

Effektivitetsfunktioner: Evaluer funktioner, der bidrager til den samlede driftseffektivitet, såsom automatisk splejsning ved sletning/spol, automatisk registreringskontrol og hurtigtørrende systemer.

Automation og kontrolsystemer

-

Automationsniveau: Moderne rotogravuremaskiner tilbyder forskellige grader af automatisering, fra automatiserede opsætningsprocedurer (f.eks. Auto-register, forudindstillede indtryktryk) til avancerede kvalitetskontrolsystemer (f.eks. Inline-spektrofotometre, defektdetekteringskameraer). Højere automatisering reducerer arbejdskraft, opsætningstid og affald.

-

Brugergrænseflade: Et brugervenligt og intuitivt kontrolpanel er afgørende for effektiv drift og træning.

-

Integrationsfunktioner: Overvej, om maskinen kan integreres med dine eksisterende administrationsinformationssystemer (MIS) eller presse-arbejdsgange til problemfri dataudveksling.

-

Fjerndiagnostik/support: Funktioner som fjerndiagnostik kan reducere nedetid betydeligt ved at give producenterne mulighed for at fejlfinde problemer eksternt.

Budget og afkast på investering (ROI)

-

Første købspris: Rotogravure -maskiner repræsenterer en betydelig kapitaludgift. Få detaljerede tilbud fra flere producenter.

-

Hjælpemæssige omkostninger: Faktor i omkostninger til installation, idriftsættelse, operatøruddannelse, udstyr til presse (hvis ikke allerede ejet) og det indledende sæt cylindre.

-

Driftsomkostninger: Estimer løbende omkostninger, herunder blækforbrug, energiforbrug (især for tørretumblere), arbejdskraft og opløsningsmiddelgendannelsesudgifter (hvis relevant).

-

Vedligeholdelse og reservedele: Spørg om vedligeholdelsesplaner, typiske reserveomkostninger og tilgængeligheden af serviceteknikere.

-

ROI -beregning: Foretag en omfattende ROI -analyse baseret på dit forventede produktionsvolumen, aktuelle omkostninger og de potentielle indtægter genereret af den nye maskine. Dette vil hjælpe med at retfærdiggøre investeringen og sammenligne forskellige maskinindstillinger.

Ved grundigt at evaluere disse faktorer kan virksomheder tage en informeret beslutning og vælge en rotogravure-udskrivningsmaskine, der ikke kun imødekommer deres øjeblikkelige produktionsbehov, men også understøtter langsigtet rentabilitet og vækst.

7. Tendenser og innovationer inden for rotogravure -udskrivning

Mens Rotogravure har en langvarig historie, er industrien langt fra stillestående. Drevet af krav om større bæredygtighed, effektivitet og alsidighed omformer betydelige innovationer kontinuerligt rotogravurlandskabet. Disse fremskridt sikrer, at Gravure forbliver en konkurrencedygtig og relevant udskrivningsteknologi i den moderne tid.

Bæredygtige blæk og belægninger

Den traditionelle afhængighed af opløsningsmiddelbaserede trykfarver har præsenteret miljøudfordringer på grund af flygtige organiske forbindelser (VOC) -emissioner. En vigtig tendens i rotogravur er skubbet mod mere bæredygtige blæk- og belægningsløsninger:

-

Vandbaseret blæk: Disse blæk bruger vand som det primære opløsningsmiddel, hvilket drastisk reducerer VOC -emissioner og forbedrer arbejdspladsens sikkerhed. Mens historisk langsommere tørring er fremskridt inden for tørringsteknologi (f.eks. Mere effektive varmlufttørrere, infrarød hjælp), der gør vandbaseret gravure blæk i stigende grad levedygtig til højhastighedsproduktion, især til papirbaserede underlag og nogle fleksible emballage.

-

UV/EB Curable blæk: UV (ultraviolet) og EB (elektronstråle) hærdelige blæk tør næsten øjeblikkeligt efter eksponering for deres respektive energikilder, hvilket eliminerer behovet for omfattende tørringstunneler og reducerer VOC'er markant. Disse blæk tilbyder fremragende holdbarhed, ridsemodstand og ofte en højglans finish, hvilket gør dem velegnede til premium-emballage og specialapplikationer. Mens stadig en niche i gravure på grund af udstyr og omkostningsovervejelser, vokser deres anvendelse.

-

Bio-baseret/naturlig blæk: Forskning og udvikling pågår i blæk, der stammer fra vedvarende ressourcer som vegetabilske olier (soja, majs) eller alger. Disse blæk har til formål at reducere kulstofaftrykket yderligere og afhængighed af petrokemikalier og tilpasse sig cirkulære økonomiprincipper.

-

Lav migrationsfarver: Særligt afgørende for mademballage er lav migrationsfarver formuleret for at sikre, at kemiske komponenter fra blækket ikke migrerer ind i det emballerede fødevareprodukt, selv i spormængder. Dette er en kritisk sikkerheds- og lovgivningsmæssig overholdelsesfaktor.

Digital integration og automatisering

Principperne i industrien 4.0 har dybtgående indflydelse på rotogravure, hvilket fører til smartere, mere automatiserede og sammenkoblede maskiner:

-

Elektroniske linjeskaft (ELS) systemer: Som omtalt tidligere er ELS blevet standard og erstatter mekaniske aksler med uafhængige servomotorer. Dette muliggør overlegen registrering, hurtigere opsætningstider og større operationel fleksibilitet.

-

Automatiseret opsætning og jobændringer: Moderne presser har sofistikeret automatisering til opgaver, der engang var meget manuelle. Dette inkluderer automatisk indstilling af forudgående registrering, automatiseret indtrykstrykjustering, automatisk webplejsning ved sletning/spole tilbage og endda robotsystemer til cylinderhåndtering. Dette reducerer dramatisk make-klar tid, materielt affald og behovet for højtuddannede operatører til rutinemæssige justeringer.

-

Inline kvalitetskontrol og inspektion: Avancerede synssystemer, udstyret med kameraer med høj opløsning og kunstig intelligens (AI), overvåger kontinuerligt udskrivningskvalitet i realtid. Disse systemer kan detektere defekter (f.eks. Misregistrering, farvevariationer, striber, manglende tryk) øjeblikkeligt, advare operatører og endda automatisk foretage justeringer eller markere defekte sektioner til fjernelse.

-

Forudsigelig vedligeholdelse: Sensorer indsamler data om maskinens ydelse, hvilket muliggør forudsigelig vedligeholdelse. Denne proaktive tilgang hjælper med at identificere potentielle komponentfejl, før de forekommer, planlægning af vedligeholdelse under planlagt nedetid og minimerer derved uventede sammenbrud og maksimerer oppetid.

-

Cloud -forbindelse og dataanalyse: Presser er i stigende grad forbundet med skybaserede platforme, hvilket muliggør fjernovervågning, præstationsanalyse og datadrevet indsigt. Disse data kan bruges til procesoptimering, effektivitetsforbedringer og bedre beslutningstagning på tværs af hele produktionsarbejdsgangen.

-

Hybridudskrivningsløsninger: En betydelig tendens er kombinationen af Rotogravures styrker med digital udskrivningsteknologi. Dette muliggør høj kvalitet, højhastighedsudskrivning af basisdesign ved hjælp af gravure, mens variable data, personalisering eller kortvarige elementer kan tilføjes digitalt, hvilket giver en hidtil uset fleksibilitet og omkostningseffektivitet for en bredere række job.

Forbedret cylinderteknologi

Kernen i gravure -udskrivning, cylinderen, ser også kontinuerlig innovation:

-

Avancerede graveringsteknikker: Mens elektromekanisk gravering forbliver dominerende, vinder lasergravering trækkraft for sin evne til at skabe finere, mere komplicerede cellestrukturer og hurtigere graveringshastigheder. Forskning i direkte laserablation på alternative cylinderoverflader (f.eks. Polymerer, keramik) sigter mod at forenkle cylinderproduktionen og reducere afhængigheden af kobber og krom.

-

Bæredygtige cylinderbelægninger: Brugen af hexavalent krom (CR (VI)) til cylinderpladering, mens den giver enestående hårdhed, står over for stigende miljøundersøgelse på grund af dens toksicitet. Branchen udvikler og implementerer aktivt alternativer, såsom trivalent krom (CR (III)) eller nikkelbaserede belægninger, og endda ikke-metallisk polymer eller keramiske belægninger for at opnå lignende holdbarhed og ydeevne med en lavere miljøpåvirkning.

-

Hurtigere cylinderproduktion: Drevet til at reducere føringstider og opsætningsomkostninger fører til innovationer, der forkorter cylinderproduktionscyklussen, hvilket gør Gravure mere konkurrencedygtig for kortere løb og hurtigere markedskrav.

Disse tendenser fremhæver Rotogravures forpligtelse til at udvikle sig med industriens krav, imødekomme miljøhensyn og udnytte digitale teknologier for at forbedre dens traditionelle styrker af kvalitet, hastighed og konsistens.

8. Omkostningsanalyse af rotogravure -udskrivning

At forstå omkostningsstrukturen for rotogravure -udskrivning er vigtig for virksomheder at tage informerede beslutninger om dens levedygtighed for deres specifikke produktionsbehov. Selvom det tilbyder uovertruffen kvalitet og hastighed til visse applikationer, adskiller dens omkostningsprofil sig markant fra andre udskrivningsteknologier.

Indledende investering (maskine, cylinder)

Upfront -kapitaludgifterne til rotogravure -udskrivning er betydelig, hvilket repræsenterer en betydelig barriere for adgang til mindre operationer.

-

Rotogravure Printing Machine: Omkostningerne ved en ny rotogravure -presse kan variere dramatisk baseret på dens størrelse, antal farver, automatiseringsniveau og producent.

-

Grundlæggende modeller, især dem fra asiatiske producenter, kan muligvis starte fra titusinder af dollars for enklere konfigurationer.

-

Imidlertid kan avancerede, multi-farvede, fuldautomatiske elektroniske linjeskaft (ELS) maskiner fra de øverste europæiske producenter let variere fra $ 700.000 til godt over $ 3 millioner USD (eller endda højere for højt specialiserede konfigurationer). Disse omkostninger inkluderer selve pressen sammen med essentielle hjælpeudstyr som webhåndteringssystemer, tørringsenheder og sofistikerede kontrolsystemer.

-

-

Udskrivning af cylindre: Dette er en unik og betydningsfulde startomkostninger for hvert nyt job eller designændring.

-

Hver farve i et design kræver en separat indgraveret cylinder. Et typisk 8-farvet job ville kræve 8 cylindre.

-

Omkostningerne pr. Indgraveret cylinder kan variere fra $ 400 til $ 2.000 USD eller mere afhængigt af størrelsen, kompleksiteten af graveringen og leverandøren.

-

For et 8-farvet job kunne det indledende cylindersæt koste alt fra $ 3.200 til $ 16.000 USD , en omkostning, der skal bæres for hvert nyt design. Denne høje faste omkostning er grunden til, at Rotogravure kun er økonomisk for meget lange printkørsler, hvor denne oprindelige omkostning kan spredes over millioner af indtryk.

-

-

Installation og idriftsættelse: At bringe en stor rotogravure -presse online involverer betydelige omkostninger til installation, opsætning af værktøjer (strøm, ventilation) og professionel idriftsættelse af producentens teknikere.

-

Forrykket udstyr: Selvom det ikke er direkte en del af maskinens omkostninger, er det afgørende at investere i avanceret udstyr før presse (f.eks. Farvestyringssystemer, korrekturløsninger, digital graveringsdata-forberedelsessoftware) afgørende for at maksimere kvalitetsudgangen fra en gravurpresse.

-

Bygning og infrastruktur: Rotogravuremaskinernes store størrelse og effekt kan nødvendiggøre specialiseret fabriksrum, forstærket gulvbelægning og robuste ventilationssystemer, hvilket tilføjer den oprindelige investering.

Driftsomkostninger (blæk, energi, arbejdskraft)

Når maskinen kører, bidrager flere variable omkostninger til den samlede produktionsudgift.

-

Blæk: Rotogravure-blæk er typisk opløsningsmiddelbaseret og påføres i et relativt tykt lag, hvilket fører til højere blækforbrug pr. Kvadratmeter sammenlignet med nogle andre udskrivningsmetoder.

-

Blækomkostninger kan variere fra $ 0,05 til $ 0,09 pr. Kvadratmeter For opløsningsmiddelbaseret blæk, hvor UV -blæk er højere ($ 0,12 - $ 0,22/kvm). De specifikke omkostninger afhænger af blæktypen, farve (specialfarver er dyrere) og leverandør.

-

Behovet for opløsningsmiddelgendannelsessystemer kan også påvirke blækrelaterede omkostninger, både med hensyn til indledende investeringer og løbende drift.

-

-

Energi: Rotogravure -presser er betydelige energiforbrugere, primært på grund af deres kraftfulde tørringssystemer, der fordamper opløsningsmidler i høje hastigheder.

-

Energiforbrug kan være i intervallet af 1,2 til 1,8 kWh pr. Kvadratmeter Af trykt materiale, skønt dette kan variere med tørreteknologi (varm luft vs. UV/EB), pressehastighed og blæktype.

-

Omkostningerne ved elektricitet eller gas til opvarmning af tørretumblerne danner en betydelig del af driftsudgifterne.

-

-

Arbejdskraft: Mens moderne gravurpresser er meget automatiserede, er det stadig nødvendige for dygtige operatører og teknikere til opsætning, overvågning, kvalitetskontrol og fejlfinding.

-

En typisk gravure -linje kan kræve 2-4 operatører pr. Skift (for højt automatiserede ELS-systemer) eller mere (8-12 operatører til traditionelle linjer, herunder pladehåndtering), afhængigt af niveauet for automatisering og kompleksitet.

-

Arbejdsomkostninger påvirkes af regionale lønninger og det krævede kvalifikationsniveau.

-

-

Substrataffald: Under opsætning, farvematching og registrering spildes en vis mængde substratmateriale. Moderne maskiner sigter mod at minimere dette, men det er stadig en variabel omkostning. Gravure har typisk 5-8% affald under opstart og på grund af registreringsfejl.

Vedligeholdelsesomkostninger

Vedligeholdelse af en rotogravure -presse er afgørende for sin levetid og konsekvent ydelse, og det involverer løbende udgifter.

-

Rutinemæssig vedligeholdelse: Dette inkluderer regelmæssig rengøring af cylindre, doktorblade, blæksystemer og generelle maskinkomponenter. Korrekt justeringskontrol og trykjusteringer er også en del af rutinemæssig pleje.

-

Reservedele: I betragtning af den komplekse mekanik og elektronik er udskiftning af slidte dele (f.eks. Doktorblade, indtryksrulleomslag, lejer, elektriske komponenter) en tilbagevendende omkostning. Producenter anbefaler ofte specifikke vedligeholdelsesplaner og leverer reservedelsæt.

-

Cylinder Re-kromering/renovering: Mens gravure-cylindre er meget holdbare, kan krombelægningen over tid slides, hvilket kræver omkromning eller endda genindvikling, hvis kobberlaget er beskadiget. Dette kan være en betydelig periodisk udgift.

-

Teknisk service: For komplekse problemer eller større eftersyn kan specialiserede teknikere fra maskinproducenten eller tredjepartsudbydere være påkrævet, pådrage sig arbejdsomkostninger og rejseomkostninger. Mange producenter tilbyder servicekontrakter eller "forsikringspakker", der kan hjælpe med at styre disse omkostninger forudsigeligt, typisk lige fra 1% eller mere af udstyrets værdi årligt .

-

Vedligeholdelse af opløsningsmiddelindvindingssystem: Hvis en opløsningsmiddelgendannelsesenhed er på plads, kræver den sin egen vedligeholdelse, inklusive filterændringer og systemkontrol.

Sammenfattende er Rotogravure Printing's omkostningseffektivitet stærkt afhængig af udskrivningsvolumenet. Mens de indledende investerings- og cylinderomkostninger er høje, gør de lave omkostninger pr. Enhed for ekstremt lange løb kombineret med dens overlegne kvalitet, det til en økonomisk attraktiv mulighed for specifikke applikationer i høj kvalitet.

9. Konklusion

Rotogravure -trykning står som et kraftcenter i trykkeriet, et vidnesbyrd om dets vedvarende kapacitet til at levere enestående kvalitet i høje hastigheder. Denne omfattende oversigt er blevet dybt i sin komplicerede proces, dens forskellige fordele og ulemper, dens udbredte applikationer og de forskellige maskintyper, der driver dens ydeevne.

Resumé af vigtige fordele og ulemper

I sin kerne ligger Rotogravures største styrke i sin Uovertruffen billedkvalitet og konsistens især til fotorealistiske reproduktioner og rige, tætte farver. Dette er kombineret med dets Bemærkelsesværdig hastighed og holdbarhed gør det til den ubestridte mester for Langt printkørsler på tværs af en bred vifte af fleksible underlag . Disse attributter gør det ideelt til magasiner med høj volumen, høje cirkulationsmagasiner og specifikke sikkerhedsudskrivningsbehov.

Imidlertid kommer disse fordele med betydelige afvejninger. De Høje indledende opsætningsomkostninger , primært drevet af den komplicerede og dyre cylindergraveringsproces, gør den mindre velegnet til korte løb eller job med hyppige designændringer. Desuden den historiske afhængighed af Opløsningsmiddelbaserede blæk rejser miljøhensyn , selvom branchen aktivt adresserer dette. De Længere ledetider I forbindelse med cylinderproduktion kræver også omhyggelig planlægning.

Fremtidige udsigter for rotogravure -udskrivning

På trods af stigningen i digital udskrivning og fremskridt i andre konventionelle metoder, synes fremtiden for rotogravure -udskrivning robust, omend med et udviklende fokus. Flere centrale tendenser vil fortsætte med at forme sin bane:

-

Bæredygtighed imperativ: Skiftet mod mere miljøvenlige løsninger, herunder vandbaserede og UV/EB-blæk, sammen med avancerede opløsningsmiddelindvindingssystemer og udviklingen af grønnere cylinderproduktionsmetoder, vil være vigtigst. Producenter og udbydere af trykte tjeneste vil fortsat prioritere at reducere deres miljøfodaftryk.

-

Fortsat automatisering og digital integration: Vedtagelsen af elektronisk linjeskaft (ELS) -teknologi, intelligent automatisering til opsætning og jobændringer og avancerede inline kvalitetskontrolsystemer vil yderligere forbedre effektiviteten, reducere affald og forbedre den samlede produktivitet. Dataanalyse og AI vil i stigende grad spille en rolle i optimering af operationer og forudsigelig vedligeholdelse.

-

Hybridopløsninger og niche -applikationer: Integrationen af gravure med digitale udskrivningsteknologier åbner nye veje til personlig emballage og variable dataapplikationer, hvilket giver Gravure mulighed for at tackle job, der engang var uøkonomiske. Dens unikke kapaciteter vil også sikre, at dens fortsatte dominans i specialiseret avanceret emballage, sikkerhedsprint og industrielle applikationer, hvor dens præcision og holdbarhed er uerstattelig.

-

Fokus på omkostningseffektivitet ud over opsætning: Mens cylinderomkostninger forbliver en faktor, er innovationer, der er rettet mod hurtigere ændringer, reduceret affald under produktionen og lavere energiforbrug kollektivt vil bidrage til at forbedre den samlede omkostningseffektivitet af rotogravure til specifikke markedssegmenter.

Afslutningsvis vil Rotogravure-udskrivning med sine dybe rødder og kontinuerlig innovation fortsat være en vigtig proces for industrier, der kræver den højeste kvalitet, konsistens og hastighed for store volumenprintjob. Dens løbende udvikling som svar på markedskrav og miljømæssige overvejelser sikrer sin plads som hjørnesten i det globale trykningslandskab.

Produktkategorier

- KL Series dekorativt papir dybtryksprinter5

- DL-seriens dekorative papirgravureprinter3

- HL-seriens dekorative papirgravureprinter3

- MG-seriens dekorative papirgravureprinter5

- LLW-seriens dekorative papirgravurebelægningsmaskine4

- BL, CS, JS, CL, JL, EL Series dekorative papirdybtryksprintere7

- PL Series (PVC) dybtryksprinter3

- FH Series (PVC) Multi-Layer Lamineringsmaskine5

- GL-seriens overførselsgravure-trykmaskine3

- Intelligent fuldautomatisk pladevaskemaskineserie6

- Stacking Gravure Roller Intelligent Storage Series4

- Inspektionsoprulningsmaskine-serien4

- Prøvetryk3

- Blækblander, affaldspapirballepresser, prøvedyppemaskine5

- Logistikværktøj—AGV (Robot), elektrisk gaffeltruck, pladerulletruck8

Anbefalede nyheder

Anbefalede produkter

De mange forskellige modeller for at imødekomme udviklingsbehovene i forskellige regioner i verden.

- Phone: +86-13757197838 (Manager Chen)

- Tel: +86-0571-61071715

- Fax: +86-0571-61071706

- Mail: [email protected]

- Add: No.32 Wujiatou, Qingke Village, Jincheng Street, Lin'an District, Hangzhou City, Zhejiang Province

Copyright © Zhejiang Meige Machinery Co., Ltd. All rights reserved.

Fortrolighed

Fortrolighed

engelsk

engelsk 中文简体

中文简体