Dybtryksteknologiens rolle i trækornsreproduktion

Dybtryk står som industristandarden for fremstilling af dekorativt papir af høj kvalitet, der anvendes i industrien for konstrueret træ, herunder laminatgulve, møbelpaneler og vægbeklædninger. Processen er afhængig af en dybtryksmetode, hvor billedet ætses ind i en metalcylinder. Dette giver mulighed for en utrolig høj blækbelastning og fine detaljer, som er afgørende for at efterligne den organiske kompleksitet af naturlige træfibre, marmorteksturer og taktile finish. For konstruerede træprodukter bestemmer dybtryksmaskinens præcision dybden og realismen af den endelige æstetik, hvilket gør den til et kritisk aktiv for producenter, der sigter efter førsteklasses markedspositionering.

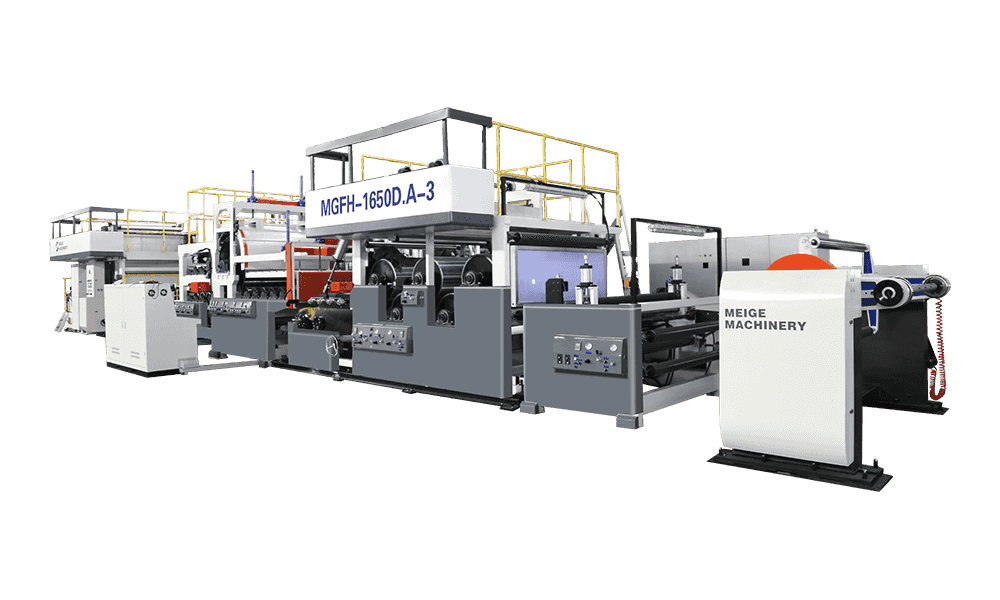

I modsætning til digital- eller offsettryk, Dybtryksmaskine til dekorativt træpapir er bygget til højhastigheds, kontinuerlig produktion på brede baner. Evnen til at opretholde farvekonsistens på tværs af tusindvis af meter er det, der adskiller denne teknologi. I sammenhæng med konstrueret træ, hvor paneler skal matche perfekt under installationen, er den mekaniske stabilitet og blækviskositetskontrol af en dybtrykspresse ikke-omsættelige funktioner til kvalitetssikring.

Kernekomponenter og mekanisk præcision

Avancerede blæksystemer og Doctor Blade Assembly

Dybtryksmaskinens hjerte ligger i dens farvesystem. Til dekorativt papir bruges vandbaseret blæk overvejende for at opfylde miljøstandarder og sikre kompatibilitet med efterfølgende harpiksimprægneringsprocesser. En rakel med høj præcision anvendes til at tørre overskydende blæk fra de ikke-indgraverede områder af cylinderen. Moderne maskiner anvender "kammer" rakelblade eller pneumatiske tryksystemer for at sikre, at aftørringstrykket forbliver konstant, selv når maskinen accelererer, hvilket forhindrer striber eller "dugning" på det sarte papirsubstrat.

Højeffektive tørretunneler

Fordi dekorativt papir til konstrueret træ ofte udskrives i flere lag (grundfarve, åremønster og højlys), er maskinens tørrekapacitet afgørende. Hver trykkestation efterfølges af en tørretunnel, der bruger højhastigheds varm luft eller infrarød varme. Effektiv tørring sikrer, at blækket er helt "sat", før papiret når næste station, hvilket forhindrer udtværing eller farveudblødning. Dette er især vigtigt, når der udskrives på tyndt, absorberende basispapir, der er følsomt over for fugt-induceret ekspansion.

Tekniske specifikationer for dekorativ papirproduktion

Ved udvælgelse eller konfigurering af en dybtryksmaskine til den dekorative papirindustri skal flere tekniske parametre optimeres for at håndtere underlagets specifikke vægt og porøsitet. Tabellen nedenfor skitserer standardkravene til en opsætning af professionel kvalitet:

| Parameter | Standardkrav |

| Udskrivningshastighed | 150 - 300 meter i minuttet |

| Underlags vægt | 30 - 120 g/m² (dekorativt basispapir) |

| Registreringsnøjagtighed | ≤ ±0,1 mm (lodret og vandret) |

| Cylinder diameter | 150 mm - 450 mm (mønsterafhængig) |

| Spændingskontrol | Automatisk styring med lukket sløjfe |

Operationel bedste praksis for output af høj kvalitet

For at opnå det "konstruerede træ"-look, som kunderne efterspørger, skal operatørerne håndtere flere variabler samtidigt. Succes med dybtryk handler lige så meget om kemi og fysik, som det handler om maskineri. De vigtigste operationelle fokusområder omfatter:

- Spændingsstyring: Dekorativt papir er tilbøjeligt til at strække sig eller krølle. Automatiserede spændingskontrolsystemer ved af- og tilbagespolingstrinene er afgørende for at forhindre mønsterforvrængning.

- Viskositetskontrol: Ensartet blækviskositet er den eneste måde at sikre ensartet farve på. Integrerede viskositetsregulatorer tilføjer automatisk opløsningsmiddel eller vand for at opretholde den ønskede flowhastighed.

- Cylindervedligeholdelse: Forkromede cylindre skal efterses for slid. Selv mindre ridser kan resultere i gentagne defekter, der ødelægger et helt parti dekorativt papir.

- Miljøregulering: Holder printrummet på en stabil temperatur og fugtighedsniveau forhindrer papiret i at krølle og sikrer, at blækket tørrer med en forudsigelig hastighed.

Fremtidige tendenser inden for konstrueret trætryk

Industrien bevæger sig i øjeblikket mod "Synchronized Grain" eller Embossed-in-Register (EIR) teknologi. Dette kræver, at dybtryksmaskinen arbejder i perfekt harmoni med nedstrøms presse- og lamineringslinjer. Optiske sensorer med høj opløsning bliver nu integreret i dybtrykspresser for at udskrive "sporingsmærker", som digitale kameraer på presselinjerne bruger til at justere laminatets fysiske tekstur med det trykte træåre.

Derudover driver skiftet mod bæredygtighed udviklingen af mere effektive dybtryksmaskiner, der reducerer blækspild og udnytter energigenvindingssystemer i tørretunnelerne. Efterhånden som efterspørgslen efter realistisk, holdbart og miljøvenligt konstrueret træ vokser, forbliver dybtryksmaskinens sofistikerede hjørnestenen i den dekorative overfladeindustri.